Was ist eine DLC-Beschichtung in der Optik?

Wenn es um Infrarotoptiken geht, insbesondere in der Verteidigungsindustrie, kommt man nicht umhin, von DLC-Beschichtungen zu hören. Aber was sind sie? Warum werden sie verwendet?

Wie wird eine DLC-Beschichtung auf Optiken aufgebracht?

DLC steht für Diamond Like Carbon und ist eine schwarz/dunkelgraue dünne Schicht aus amorphem Kohlenstoff, die auf verschiedene Oberflächen aufgetragen werden kann. DLC-Beschichtungen können in verschiedenen Branchen eingesetzt werden, wir konzentrieren uns jedoch auf DLC-Beschichtungen für optische Komponenten.

Die meisten DLC-Anwendungen werden entweder mit PEPVD (Plasma Enhanced Physical Vacuum Deposition) oder PECVD (Plasma Enhanced Chemical Vacuum Deposition) durchgeführt. Bei diesen Verfahren wird in einer Vakuumkammer ein Plasma erzeugt, in dem das Substrat auf einem Substrathalter positioniert wird, der als Elektrode dient. Der Kontakt zwischen dem Plasma und dem Substrat führt zur Bildung einer Beschichtungsschicht.

Durch den Einsatz einer Vakuumkammer wird eine saubere Umgebung geschaffen und das Risiko von Verunreinigungen in der Beschichtungsschicht verringert. Das Plasma wird durch Ionisierung eines in die Kammer gepumpten Gases erzeugt. Für die DLC-Beschichtung ist das Gas entweder Methan (CH4) oder Acetylen (C2H2), beide sehr reich an Kohlenstoffatomen. Prozessbedingt können komplexe Formen mit sehr guter Homogenität beschichtet werden, die DLC-Beschichtung ist nicht auf ebene Flächen beschränkt.

Anstelle der normalen CVD/PVD-Methode wird die Plasma Enhanced-Technologie verwendet, da die Arbeitstemperatur viel niedriger ist (ca. 250 °C gegenüber 600–900 °C), wodurch temperaturempfindliche Substrate wie Germanium geschützt werden. Die Wachstumsrate der Beschichtungsschicht ist konstant, die Schichtdicke lässt sich dann einfach durch Steuerung der Reaktionszeit überwachen. Die typische Dicke der DLC-Beschichtung beträgt 1,2 µm, kann jedoch je nach Substratmaterial variieren.

Die diamantähnliche Kohlenstoffbeschichtung kann direkt auf Germanium- und Siliziumsubstrate aufgebracht werden. Mit Hilfe einer zusätzlichen Zwischenschicht kann sie auch indirekt auf Chalkogenidglas-, ZnSe- und ZnS-Substrate aufgebracht werden (wissenschaftlicher Ansatz, keine industrielle Lösung).

Die DLC-Beschichtung ist relativ teuer und ihre Anwendung ist daher auf die Vorderseite der Optik beschränkt, die mit der äußeren Umgebung in Kontakt kommt.

Verwendungsmöglichkeiten von diamantähnlichen Kohlenstoffbeschichtungen

DLC-Beschichtungen weisen sehr interessante Vorteile auf:

- Gute Transparenz im IR (8–12 µm) mit einer Transmission besser als 88 %

- Wirkt als Antireflexbeschichtung

- Sehr harte Schutzschicht, kratzfest

- Die stabile Beschichtung kann den MIL-C-48497-Anforderungen entsprechen (Klebebandhaftungstest, Radiergummitest, Salzsprüh-/Salzwassertests, Temperatur-/Feuchtigkeitstests usw.).

- Hohe Korrosionsbeständigkeit

- Geringe Reibung

- Biokompatibel

- Hoher Brechungsindex (ca. 2, abhängig von der Messwellenlänge und der Anwendungsmethode)

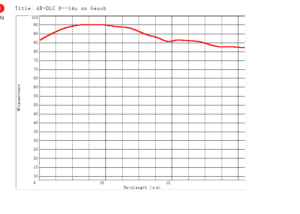

Germaniumfenster mit AR- und DLC-Beschichtungs-Transmissionskurve

Es ist interessant festzustellen, dass Germanium im Bereich von 8–12 µm eine durchschnittliche Transmission von weniger als 50 % aufweist; die Zugabe von AR- oder DLC-Beschichtungen erhöht diesen Wert auf über 90 %.

Während DLC als Antireflexbeschichtung verwendet werden kann, weisen BBAR-Beschichtungen bei IR-Optiken immer noch eine bessere Leistung auf als reine DLC-Schichten. Für eine bessere Leistung wird daher empfohlen, auf der einen Seite eine DLC-Schicht und auf der anderen Seite eine AR-Beschichtung anzubringen.