Scratch and Dig : Eine detaillierte Erklärung

Scratch und Dig, auch S&D genannt, ist eine gängige Methode zur Definition der Qualitätsstufe von Oberflächen optischer Komponenten.

Was bedeutet „Scratch and Dig“?

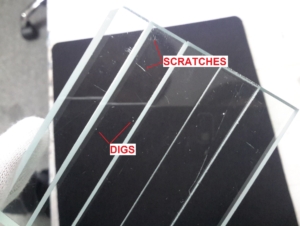

S&D bezieht sich auf zwei häufige Mängel an optischen Bauteilen:

- Scratches: sichtbare, längliche Markierungen oder Risse auf der Oberfläche des Bauteils

- Digs: kleine Defekte, Einschläge oder Blasen, die auf der Oberfläche erkennbar sind

Die S&D-Spezifikation gibt die zulässige Anzahl und Größe beider Defekte auf einer optischen Oberfläche an. Sie gilt sowohl für die Beschichtung als auch für die Materialoberfläche.

Details der S&D-Spezifikation

Sie wird durch zwei Zahlen definiert, die durch einen Schrägstrich (/) oder einen Bindestrich (-) getrennt sind.

S/D | Max. zulässige Breite eines Kratzers (µm)/Max. Durchmesser Toleranz eines Lochs (0,01 mm)

Beispiel: S&D 20/10 erlaubt 20 µm breite Kratzer und 0,1 mm große Löcher.

Zusätzliche Einschränkungen:

- Die Gesamtlänge maximaler Kratzer darf nicht größer als ein Viertel des Durchmessers der optisch nutzbaren Fläche sein.

- Die zulässige Anzahl maximaler Kratzer ist auf einen pro D20-mm-Fläche bei Kratzern über 10 und D1-mm-Fläche bei Löchern bis 10 begrenzt.

- Die Summe der Durchmesser aller Löcher darf nicht größer als das Doppelte der maximal zulässigen Löchergröße sein.

Kratzer- und Kratzerdiagramm

| Scratch Nummer XX/.. | Max. Kratzbreite in mm | Dig Nummer ../XX | Max. Lochdurchmesser in mm |

|---|---|---|---|

| 120 | 0.12 | 120 | 1.2 |

| 80 | 0.08 | 80 | 0.8 |

| 60 | 0.06 | 60 | 0.6 |

| 50 | 0.05 | 50 | 0.5 |

| 40 | 0.04 | 40 | 0.4 |

| 30 | 0.03 | 30 | 0.3 |

| 20 | 0.02 | 20 | 0.2 |

| 10 | 0.01 | 10 | 0.1 |

| 5 | 0.005 | 5 | 0.05 |

| 3 | 0.003 | 3 | 0.03 |

Wie prüft man die Oberflächenqualität eines optischen Teils?

Die gängigste Methode zur Überprüfung der Scratch/Dig qualität optischer Bauteile ist die visuelle Prüfung, die häufig durch Messlupen/Mikroskope ergänzt und durch Komparatoren unterstützt werden kann.

Einige Unternehmen bieten auch S/D-Prüfgeräte an, die die menschliche Subjektivität reduzieren und die Reproduzierbarkeit der Messung verbessern können. Diese sind jedoch noch nicht weit verbreitet.

Welche S/D-Werte werden benötigt?

Optische Spezifikationen werden in der Regel von Optikentwicklern für eine bestimmte Anwendung unter Berücksichtigung des endgültigen Verwendungszwecks der Optik festgelegt. Beispielsweise kann für einfache Beleuchtungsoptiken aus kosmetischen Gründen eine Spezifikation von 120/80 erforderlich sein, während für Präzisionsoptiken bis zu 20/10 spezifiziert werden können.

Kritische Anwendungen wie Optiken im tiefen UV-Bereich mit ultrakurzen Wellenlängen und Hochleistungslaser, bei denen Defekte eine hohe Energiekonzentration an einem Punkt verursachen können, erfordern möglicherweise sogar noch höhere Qualität.

Warum ist die Scratch/Dig Definition wichtig?

In der Optik ist die Oberflächenqualität von entscheidender Bedeutung, da sie sich auf die Wellenfront des optischen Signals, aber auch auf die Herstellung von Teilen hinsichtlich Herstellungszeit und Preis auswirkt. Daher müssen Entwickler und Hersteller die jeweiligen Erwartungen und Fähigkeiten anhand allgemeiner Normen verstehen. Der S&D-Standard leitet sich von der Norm MIL-PRF-138130B ab, wird aber auch häufig zusätzlich zu ISO 10110 zur Definition des Qualitätsniveaus optischer Komponenten verwendet.