ISO 10110, design de composants optiques : guide technique

Les standards internationaux ISO permettent aux designer, fabricants et utilisateurs de se comprendre de manière normée et simple. Concernant les composants optiques, une norme est prédominante dans le monde, c’est la norme ISO 10110. Les composants optiques sont des éléments complexes qui ne sont pas évident à définir, ci-dessous vous trouverez le guide technique vous permettant de mieux comprendre la définition standardisée des composants optiques:

ISO 10110

Ce standard est dénommé : « Optique et photonique – indication sur les dessins pour les éléments et systèmes optiques« , est utilisé pour spécifier les composants optiques. Il peut être divisé en deux parties : dessin et spécifications

Mise en forme du dessin technique

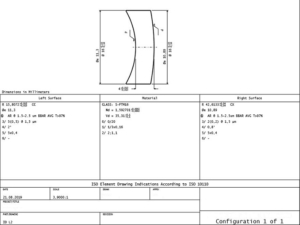

Les schémas ISO101110 sont divisés en trois parties :

- le dessin lui-même, habituellement sur le haut de la page

- trois colones correspondantes de la gauche à la droite à :

- spécifications pour la surface de gauche

- spécifications de la matière

- spécifications pour la surface de droite

- Le bas du schéma, sur lequel on retrouve les information habituellement notées dans les notes de bas de page : nom de la pièce, mises à jours, dessinateurs, superviseur etc.

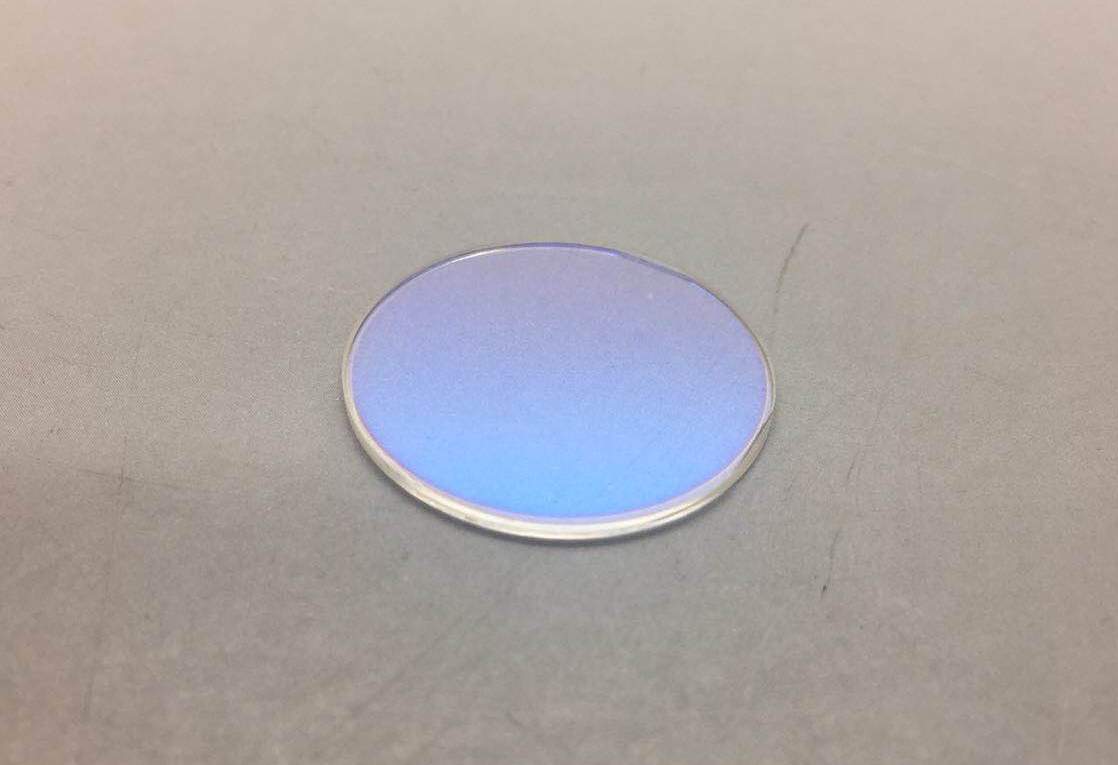

Exemple de dessin ISO 10110

On retrouve la logique des simulations optiques où les interfaces entre composants sont primordiaux pour définir le chemin des faisceaux de lumière.

Dessin

Il permet une vue d’ensemble de la pièce et peut inclure des parties zoomée ou découpes si nécessaire. Il montre les axes de symétrie, les surfaces polies ou comportant des traitements de surface, les dimensions mécaniques ainsi que d’autres informations spécifiques.

Spécification des surfaces

Des trois colones, celle au centre est réservée pour le détail sur la matière, incluant le nom de la matière et ses caractéristiques basiques (Nd, Vd) ainsi que les imperfections autorisées dans la matière comme défini sur les points 2 à 4 du prochain paragraphe.

Les colones de gauche et de droite sont réservées à la définition des surfaces optiques de la pièce:

- CC : pour concave.

- CX : pour convexe.

- ∞ : pour une surface plane.

- R pour le rayon de courbure, valeurs ou équation de la surface si celle-ci est asphérique.

- Øe : pour la définition de la surface active.

Ensuite sont noté les éléments de traitement de surface et les spécifications d’aspect tels que détaillés aux points 5 à 13 du paragraphe suivant.

Les 13 points de spécifications

Le standard se réfère à 13 points pour détailler les spécifications des éléments optiques. Ces points peuvent être détaillés ou laissés vides sur le schéma si non nécessaires, certains de ces points pour plus de lisibilité sont représentés par des chiffres avec un « / » ou des symboles.

1.Remarques générales

Principalement des spécifications mécaniques, par défaut le système métrique est utilisé avec des dimensions en millimètre si non spécifié autrement.

Les dessins sont réalisés par la méthode de projection au premier dièdre.

2. Biréfringence de la matière

Apparait sous la forme « 0/X » où « X » correspond à la valeur maximum de biréfringence acceptées en mm/cm.

3. Inclusions et bulles dans la matière

Cette spécification est détaillée comme « 1/N*A », avec N un nombre entier exprimant le nombre maximum acceptable de bulles ou inclusions obstruant un carré de côté A (en mm).

4. Inhomogénéité de la matière et stries

Apparaît sous la notation « 2/A;B » où A se rapporte à une classe spécifique pour la variation d’index de réfraction et B à une classe d’acceptation de stries.

| Classe A | Variation maximum d’incide de réfraction |

|---|---|

| 0 | 50*10^-6 |

| 1 | 20*10^-6 |

| 2 | 5*10^-6 |

| 3 | 2*10^-6 |

| 4 | 1*10^-6 |

| 5 | 0,5*10^-6 |

| ClasSE B | Densité de stries causant une déviation de chemin optique de plus de 30nm |

|---|---|

| 1 | 10% |

| 2 | 5% |

| 3 | 2% |

| 4 | 1% |

| 5 | Très faible présence de strie accepté, spécification à être complémentairement définie en commentaire |

5. Tolérance de surface

Spécification de la tolérance de la forme de la surface, noté sous le format « 3/A(B/C) ».

- A est la maximum d’erreur du rayon de courbure, peut être laissé vide si spécifié sur le schéma

- B est la valeur de maximum d’état de surface en Peak-to-valley (PV)

- C est la valeur maximum d’erreur PV de symétrie de rotation ou best fit pour les surfaces asphériques.

Les valeurs sont en franges.

6. Tolérance de centrage

La spécification de centrage des éléments optiques apparait sous la notation « 4/α », où α représente la valeur d’angle maximum entre la surface mesurée et la surface de référence.

7. Tolérance d’imperfections de surface

Les imperfections de surface sont notées sout la notation « 5/N*A », avec N un nombre entier correspondant au nombre maximum d’imperfections correspondants à un carré de coté A (en mm).

8.Texture de surface

Se réfère aux différents symboles d’état de surface avec quelques symboles alphabétiques :

- G : dépoli

- Rq : état de surface RMS en µm

- L : longueur d’échantillonnage

- P & PM : surfaces polies

- PSD : Puissance de Densité Spectrale

9 : Traitements de surface

Le symbole pour le traitement de surface est un λ entouré suivi par une référence ou une spécification de traitement. Par exemple AR correspond à un traitement Anti-Reflets et LBAR à un traitement Anti-reflet à Large Bandes.

Les traitements peuvent aussi correspondre à des peintures, vernis ou colles pour une lentille assemblée (doublet).

10 : Tableau représentant les informations relatives aux éléments d’une lentille

Description de comment représenter les informations sous une forme tabulaire.

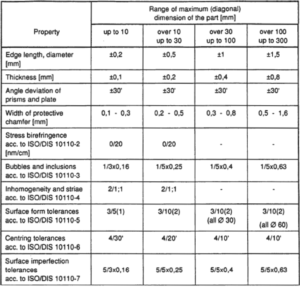

11 : Tolérances par défaut

Dans le cas de tolérances non spécifiées il faut se reporter au tableau ci-dessous :

Default tolerances

12 : Détail des surfaces asphériques

Définitions de l’équation asphérique définissant la surface.

13 : LIDT

Laser Induced Damage Threshold (Limite de tenue laser), noté après la référence « 6/ ». Cette spécification inclue le type de laser, continu ou pulsé, fréquence, durée de pulsation, nombre de surfaces de tests et nombre de tirs lasers sur ces surfaces. Les valeurs sont exprimées en densité de puissance (W/cm2) pour les lasers continus ou en densité d’énergie (J/m2) pour les lasers pulsés.

Comment réaliser un schéma selon l’ISO10110 ?

Les schémas respectant l’ISO10110 peuvent êtres réalisés manuellement ou avec un des nombreux logiciel disponible sur le marché, les plus communs étant :