Qu’est que qu’un revêtement DLC en optique ?

Lorsqu’il s’agit d’optique infrarouge, notamment dans l’industrie de la défense, on ne peut éviter d’entendre parler des revêtements DLC. Mais que sont-ils ? Pourquoi sont-ils utilisés ?

Comment le revêtement DLC est-il appliqué sur les optiques ?

DLC signifie en anglais « Diamond Like Carbon », il s’agit d’une fine couche de carbone amorphe noir/gris foncé qui peut être déposée sur différentes surfaces. Les revêtements DLC peuvent être utilisés dans différentes industries, mais nous nous concentrerons sur les revêtements DLC pour composants optiques.

La plupart des applications DLC sont réalisées avec PEPVD (Plasma Enhanced Physical Vacuum Deposition) ou PECVD (Plasma Enhanced Chemical Vacuum Deposition). Ce processus consiste en la création d’un plasma dans une chambre à vide où le substrat a été positionné sur un support servant d’électrode, le contact entre le plasma et le substrat conduit au dépôt d’une couche de revêtement.

L’utilisation d’une chambre à vide crée un environnement propre et réduit le risque d’impuretés dans la couche de revêtement. Le plasma est créé en ionisant un gaz pompé dans la chambre. Pour le revêtement DLC, le gaz est soit du méthane (CH4), soit de l’acétylène (C2H2), tous deux très riches en atomes de carbone. Grâce au procédé, des formes complexes peuvent être revêtues avec une très bonne homogénéité, le revêtement DLC ne se limite pas aux surfaces planes.

La technologie Plasma Enhanced est utilisée à la place de la méthode CVD/PVD normale car sa température de fonctionnement est beaucoup plus basse (environ 250° contre 600-900°C), ce qui protège les substrats sensibles à la température comme le germanium. Le taux de croissance de la couche de revêtement est constant, il est alors aisé de contrôler l’épaisseur de la couche en contrôlant le temps de réaction. L’épaisseur typique du revêtement DLC est de 1,2 µm, mais peut varier en fonction du matériau du substrat.

Le revêtement Diamond Like Carbon peut être appliqué directement sur des substrats en germanium et en silicium. Grâce à l’utilisation d’une couche intermédiaire supplémentaire, il peut également être appliqué indirectement sur des substrats en verre chalcogénure, ZnSe ou ZnS. (approche scientifique, pas de solution industrielle).

Le revêtement DLC est relativement coûteux, son application est donc limitée à la face avant de l’optique, celle qui sera en contact avec le milieu extérieur.

Utilisations des revêtements Diamond Like Carbon

Les revêtements DLC présentent des avantages très intéressants :

- Bonne transparence dans l’IR (8-12µm) avec une transmission meilleure que 88%

- Ils agissent comme des revêtements antireflets

- Couche de protection très dure, anti-rayures

Le revêtement stable peut répondre aux exigences MIL-C-48497 (test d’adhérence du ruban adhésif, test de gommage, tests de brouillard salin/eau salée, tests de température/humidité, etc.) - Haute résistance à la corrosion

- Faible frottements

- Biocompatible

- Indice de réfraction élevé (environ 2, dépend de la longueur d’onde de mesure et de la méthode d’application)

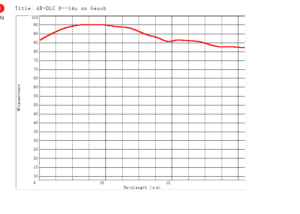

Courbe de transmission d’un hublot en germanium avec couches AR & DLC

Il est intéressant de noter que le germanium a une transmission moyenne dans la plage 8-12µm inférieure à 50 %, l’ajout de revêtements AR ou DLC augmente cette valeur à plus de 90 %.

Bien que le DLC puisse être utilisé comme revêtement antireflet, les revêtements BBAR ont toujours de meilleures performances sur l’optique IR que la seule couche DLC. Il est donc recommandé pour de meilleures performances d’avoir une couche DLC d’un côté et un revêtement AR de l’autre côté.