Scratch and Dig : détail de la spécification

« Scratch and Dig », également appelé S&D, est une référence courante pour définir le niveau de qualité au niveau des imperfections de surface des composants optiques.

Que signifie « Scratch and Dig » ?

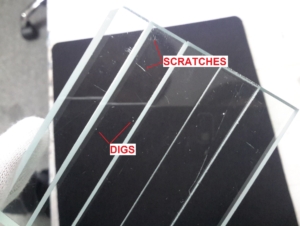

Cette appellation désigne deux défauts courants sur les pièces optiques :

- Rayures (scratch) : toute marque ou rayure visible et longue à la surface de la pièce.

- Point de défaut (dig): tout petit point, tache ou bulle marquant visiblement la surface.

La spécification S&D indique le nombre et la taille acceptable de ces deux défauts sur une surface optique. Elle s’applique à la fois au revêtement et à la surface de la matière.

Détail de la spécification S&D

Elle est définie par deux nombres séparés par une barre oblique (/) ou un tiret (-).

S/D | Largeur maximale d’une rayure (µm) / Diamètre maximal d’un point de défaut (0,01 mm)

Exemple : S&D 20/10 autorise des rayures de 20 µm de large et des points de défaut de 0,1 mm de diamètre.

Restrictions supplémentaires :

- La longueur totale combinée des rayures de taille maximale ne doit pas dépasser un quart de la surface optique utilisable.

- Le nombre d’entailles de dimension maximale autorisé est limité à une par zone de 20 mm de diamètre pour un nombre DIG supérieur à 10 et de 1 mm de diamètre pour un nombre DIG égal ou inférieur à 10.

- La somme des diamètres de touts les points de défaut ne doit pas dépasser le double de la dimension de point de défaut maximale autorisée.

Tableau des rayures et des points de défaut autorisés (scratch & dig)

| Nombre « Scratch » XX/.. | Largeur de rayure max. en mm | Nombre « Dig » ../XX | Diamètre max. d’un point de défaut en mm |

|---|---|---|---|

| 120 | 0.12 | 120 | 1.2 |

| 80 | 0.08 | 80 | 0.8 |

| 60 | 0.06 | 60 | 0.6 |

| 50 | 0.05 | 50 | 0.5 |

| 40 | 0.04 | 40 | 0.4 |

| 30 | 0.03 | 30 | 0.3 |

| 20 | 0.02 | 20 | 0.2 |

| 10 | 0.01 | 10 | 0.1 |

| 5 | 0.005 | 5 | 0.05 |

| 3 | 0.003 | 3 | 0.03 |

Comment vérifier l’état de surface d’une pièce optique ?

La méthode la plus courante pour vérifier l’état de surface d’une optique est l’inspection visuelle, souvent aidée par des loupes ou microscopes gradués et en se basant parfois sur des comparateurs.

Certaines entreprises proposent également des machines d’inspection S/D qui peuvent contribuer à réduire la subjectivité humaine et à améliorer la reproductibilité de la mesure, mais leur utilisation est encore peu répandue.

Quels valeurs S/D sont adaptés à mon utilisation ?

Les spécifications optiques sont généralement définies par les concepteurs optiques pour une application particulière, en tenant compte de l’utilisation finale de l’optique. Par exemple, une optique d’éclairage simple peut nécessiter une spécification de 120/80, principalement pour des raisons esthétiques, tandis qu’une optique de précision peut être spécifiée jusqu’à 20/10.

Les applications critiques, comme l’optique UV profond fonctionnant à des longueurs d’onde ultracourtes et les lasers haute puissance, où les défauts peuvent induire une forte concentration d’énergie en un point, peuvent nécessiter des spécifications encore plus basses.

Pourquoi la définition scratch/dig est-elle importante ?

En optique, la qualité de surface est primordiale, car elle influence le front d’onde du signal optique, mais aussi la fabrication des pièces, tant en termes de délais de fabrication que de prix. Par conséquent, les concepteurs et les fabricants doivent comprendre leurs attentes et leurs capacités respectives au moyen de normes communes. Le standard S&D est issu de la norme MIL-PRF-138130B, mais est également utilisé en complément de la norme ISO 10110 pour définir le niveau de qualité des composants optiques.